Потік процесу термічної обробки великих поковок зубчастих кілець

Потік процесу термічної обробки великих поковок зубчастих кілець

Великі поковки зубчастих кілець матимуть велике спотворення після цементації та загартування. Завдяки розумному дизайну, механічній обробці та процесу термічної обробки, використовуючи правильний метод корекції та загартування сіллю, еліптичну деформацію науглерожених і загартованих великих кованих зубчастих зубчастих коліс можна контролювати в межах 2 мм, деформацію та конусність можна контролювати в межах 1 мм, а підшипник ємність і термін служби поковок зубчастого кільця можна покращити.

Будова великого кільцякуванняхарактеризується тонкою стінкою, великим відношенням діаметра до довжини (зовнішній діаметр/ширина зуба), великим спотворенням науглерожування та загартування, нерегулярним і важким для контролю; більше спотворення безпосередньо впливає на якість продукту та ефективність обробки після послідовності, в результаті чого у нерівномірному запасі обробки після послідовності, що впливає на глибину ефективного зміцненого шару поверхні зуба та твердість поверхні зуба, таким чином знижуючи міцність, несучу здатність та міцність на втому кільцевих зубів. Остаточно скоротити термін служби зубчастого вінця.

1. Опрацювання дизайну

Процес кування зубчастих кілець: кування - після кування, відпустка - чорнове точіння - попередня обробка відпуску - напівчистове точіння - штучне старіння - фрезерування зубів - цементація, загартування, відпустка - дробеструйна обробка - чистове точіння - штучне старіння - чистове точіння - шліфування зубів - готове продукт.

2. Попередня обробка

Якщо для попередньої обробки використовується нормалізація та високотемпературний відпуск, структура після термічної обробки є перлітовою та феритовою, і навіть утворює нерівноважний бейніт. Через нерівномірне повітряне охолодження однорідність нормалізуючої структури погана. Оскільки рівномірність охолодження та швидкість масляного середовища кращі, ніж у повітря, загартування дозволить отримати однорідну загартовану структуру сокситу, яка може покращити або усунути вихідну неоднорідність мікроструктури, створювану куванням, і покращити однорідність механічних властивостей зубчастого кільця. Позитивна термічна обробка після кування може покращити мікроструктуру кування, покращити зерно, а попередня обробка відпуском може вирівняти мікроструктуру та зменшити спотворення після термічної обробки. Поєднання цих двох є дуже ефективним для покращення мікроструктури навугленого гасіння та спотворення.

3. Цементувальна піч

Накладання навугленого кування кільця еквівалентно збільшенню ширини зуба та зменшенню співвідношення діаметра до довжини, що сприяє зменшенню короблення та еліптичної деформації. Під час охолодження після науглерожування верхня та нижня торцеві поверхні накладеного зубчастого вінця охолоджуються відносно швидко, і усадка є відносно великою, що призводить до особливості форми барабана. Завдяки рівномірному охолодженню в печі перед охолодженням до 650°C, кування зубчастих зубчастих зубців у високотемпературній зоні з низькою жорсткістю створює невеликі деформації еліпса та викривлення, тому створює лише характеристики форми талії барабана.

4. Процес науглерожування

Маршрут процесу використовує загартування з повторним нагріванням, що може запобігти укрупненню зерна, спричиненому довготривалим цементуванням 20CrMnMo. У той же час процес загартування можна регулювати шляхом вимірювання, коригування та виявлення спотворень після науглерожування. Чим швидше підвищується температура науглерожування, тим більша термічна напруга буде створюватися, а суперпозиція залишкової напруги обробки спричинить велике спотворення, тому необхідно ступінчасте підвищення температури. Цементація повинна проводитися поза духовкою при низькій температурі. Якщо 760 виходить з печі, інфільтраційний шар призведе до нерівномірного фазового переходу, який призведе до загартування мартенситної структури на вторинній поверхні, збільшення питомого об’єму, і поверхня піддається напрузі розтягування. Особливо взимку, коли сталеві поковки 20CrMnMo поміщають у яму для повільного охолодження, ймовірність тріщин збільшиться, а структура загартованого мартенситу збільшить деформацію цементування. На пізнішому етапі науглерожування ізоляція 650° зробить поверхню однорідною евтектичною структурою, усуне напругу та підготує її до гарту.

5. Корекція після науглерожування

Для соляно-сольових середовищ існує певна пропорційна залежність між спотворенням цементації та спотворенням гарту. Як правило, еліптичне викривлення загартування збільшується на 30% ~ 50% на основі спотворення цементації. У певному сенсі, контроль спотворення цементації може ефективно контролювати спотворення після загартування. Якщо після науглерожування еліпс виявляється великим, його слід виправити. Якщо температура нагрівання зубчастого вінця низька, наприклад 280 , міцність зубчастого вінця висока, а еластична зона велика при низькій температурі, що ускладнює пластичну деформацію. З підвищенням температури еластична зона зменшується і складність корекції зменшується. Якщо температура нагрівання занадто висока, робота буде ускладнена. Практика довела, що ефект корекції кращий при нагріванні до 550 , пружна зона значно зменшується, а пластична деформація може бути спричинена низьким напруженням. Практика довела, що після науглерожування та усунення напруги викривлення не відновлюється після загартування, а накопичення викривлення загартування можна ефективно вирішити за допомогою корекції після науглерожування.

6, гартівна піч

Тепло верхньої та нижньої поверхні кування зубчастих кілець не збалансоване, а розсіювання тепла верхньої поверхні відбувається швидко під час охолодження, і збільшення є відносно великим. Див. рис. 7 для схематичної діаграми викривлення гасіння сіллю. Викривлення вимірюється після науглерожування. Правило печі для завантаження зубних кілець полягає в тому, що коло верхнього зуба верхнього кінця менше, ніж верхнє коло зуба нижнього кінця, а прокладки між кільцями зубів розділені. Див. рис. 8 для гартівної завантажувальної печі. Загартовувальна піч регулюється відповідно до викривлення після цементації, і певне значення конусності буде створено, коли елементи цементаційного барабана розділені на одне зубчасте кільце. Розумне використання форми цементованого поясного барабана може реалізувати різницю в охолодженні гасіння солі між верхнім і нижнім кінцем конусності та зміщення конусності науглерожуваного поясного барабана, щоб досягти невеликого спотворення конуса.

7. Процес гартування та відпустки

Збільшення часу витримки дорівнює прихованій фазі для підвищення температури загартування та збільшення викривлення загартування. Тому температуру аустенізації вибирають такою, щоб підтримувати 830 °C протягом 4 годин. Порівняно з маслом, середня температура використання селітри висока, підвищення температури загартування невелике, градуйоване ізотермічне загартування призводить до перетворення поверхневого мартенситу на повітрі, повільне охолодження, спотворення загартування заготовки невелике. Точка плавлення нітрату KNO3 NaNO2 становить 145 , температура використання нітрату становить 160 ~ 180 â, а охолоджувальна здатність сильна. Коли температуру солі підвищують до 200 ~ 220 °C, а вміст води доводять до 0,9 %, у центрі зубчастого кільця буде отримано мартенсит плюс велику кількість нижнього бейніту та дуже невелику кількість голчастого фериту. . Забезпечте продуктивність ядра з мінімальними спотвореннями.

Великі поковки зубчастих кілець матимуть велике спотворення після цементації та загартування. Завдяки розумному дизайну, механічній обробці та процесу термічної обробки, використовуючи правильний метод корекції та загартування сіллю, еліптичну деформацію науглерожених і загартованих великих кованих зубчастих зубчастих коліс можна контролювати в межах 2 мм, деформацію та конусність можна контролювати в межах 1 мм, а підшипник ємність і термін служби поковок зубчастого кільця можна покращити.

Будова великого кільцякуванняхарактеризується тонкою стінкою, великим відношенням діаметра до довжини (зовнішній діаметр/ширина зуба), великим спотворенням науглерожування та загартування, нерегулярним і важким для контролю; більше спотворення безпосередньо впливає на якість продукту та ефективність обробки після послідовності, в результаті чого у нерівномірному запасі обробки після послідовності, що впливає на глибину ефективного зміцненого шару поверхні зуба та твердість поверхні зуба, таким чином знижуючи міцність, несучу здатність та міцність на втому кільцевих зубів. Остаточно скоротити термін служби зубчастого вінця.

1. Опрацювання дизайну

Процес кування зубчастих кілець: кування - після кування, відпустка - чорнове точіння - попередня обробка відпуску - напівчистове точіння - штучне старіння - фрезерування зубів - цементація, загартування, відпустка - дробеструйна обробка - чистове точіння - штучне старіння - чистове точіння - шліфування зубів - готове продукт.

2. Попередня обробка

Якщо для попередньої обробки використовується нормалізація та високотемпературний відпуск, структура після термічної обробки є перлітовою та феритовою, і навіть утворює нерівноважний бейніт. Через нерівномірне повітряне охолодження однорідність нормалізуючої структури погана. Оскільки рівномірність охолодження та швидкість масляного середовища кращі, ніж у повітря, загартування дозволить отримати однорідну загартовану структуру сокситу, яка може покращити або усунути вихідну неоднорідність мікроструктури, створювану куванням, і покращити однорідність механічних властивостей зубчастого кільця. Позитивна термічна обробка після кування може покращити мікроструктуру кування, покращити зерно, а попередня обробка відпуском може вирівняти мікроструктуру та зменшити спотворення після термічної обробки. Поєднання цих двох є дуже ефективним для покращення мікроструктури навугленого гасіння та спотворення.

3. Цементувальна піч

Накладання навугленого кування кільця еквівалентно збільшенню ширини зуба та зменшенню співвідношення діаметра до довжини, що сприяє зменшенню короблення та еліптичної деформації. Під час охолодження після науглерожування верхня та нижня торцеві поверхні накладеного зубчастого вінця охолоджуються відносно швидко, і усадка є відносно великою, що призводить до особливості форми барабана. Завдяки рівномірному охолодженню в печі перед охолодженням до 650°C, кування зубчастих зубчастих зубців у високотемпературній зоні з низькою жорсткістю створює невеликі деформації еліпса та викривлення, тому створює лише характеристики форми талії барабана.

4. Процес науглерожування

Маршрут процесу використовує загартування з повторним нагріванням, що може запобігти укрупненню зерна, спричиненому довготривалим цементуванням 20CrMnMo. У той же час процес загартування можна регулювати шляхом вимірювання, коригування та виявлення спотворень після науглерожування. Чим швидше підвищується температура науглерожування, тим більша термічна напруга буде створюватися, а суперпозиція залишкової напруги обробки спричинить велике спотворення, тому необхідно ступінчасте підвищення температури. Цементація повинна проводитися поза духовкою при низькій температурі. Якщо 760 виходить з печі, інфільтраційний шар призведе до нерівномірного фазового переходу, який призведе до загартування мартенситної структури на вторинній поверхні, збільшення питомого об’єму, і поверхня піддається напрузі розтягування. Особливо взимку, коли сталеві поковки 20CrMnMo поміщають у яму для повільного охолодження, ймовірність тріщин збільшиться, а структура загартованого мартенситу збільшить деформацію цементування. На пізнішому етапі науглерожування ізоляція 650° зробить поверхню однорідною евтектичною структурою, усуне напругу та підготує її до гарту.

5. Корекція після науглерожування

Для соляно-сольових середовищ існує певна пропорційна залежність між спотворенням цементації та спотворенням гарту. Як правило, еліптичне викривлення загартування збільшується на 30% ~ 50% на основі спотворення цементації. У певному сенсі, контроль спотворення цементації може ефективно контролювати спотворення після загартування. Якщо після науглерожування еліпс виявляється великим, його слід виправити. Якщо температура нагрівання зубчастого вінця низька, наприклад 280 , міцність зубчастого вінця висока, а еластична зона велика при низькій температурі, що ускладнює пластичну деформацію. З підвищенням температури еластична зона зменшується і складність корекції зменшується. Якщо температура нагрівання занадто висока, робота буде ускладнена. Практика довела, що ефект корекції кращий при нагріванні до 550 , пружна зона значно зменшується, а пластична деформація може бути спричинена низьким напруженням. Практика довела, що після науглерожування та усунення напруги викривлення не відновлюється після загартування, а накопичення викривлення загартування можна ефективно вирішити за допомогою корекції після науглерожування.

6, гартівна піч

Тепло верхньої та нижньої поверхні кування зубчастих кілець не збалансоване, а розсіювання тепла верхньої поверхні відбувається швидко під час охолодження, і збільшення є відносно великим. Див. рис. 7 для схематичної діаграми викривлення гасіння сіллю. Викривлення вимірюється після науглерожування. Правило печі для завантаження зубних кілець полягає в тому, що коло верхнього зуба верхнього кінця менше, ніж верхнє коло зуба нижнього кінця, а прокладки між кільцями зубів розділені. Див. рис. 8 для гартівної завантажувальної печі. Загартовувальна піч регулюється відповідно до викривлення після цементації, і певне значення конусності буде створено, коли елементи цементаційного барабана розділені на одне зубчасте кільце. Розумне використання форми цементованого поясного барабана може реалізувати різницю в охолодженні гасіння солі між верхнім і нижнім кінцем конусності та зміщення конусності науглерожуваного поясного барабана, щоб досягти невеликого спотворення конуса.

7. Процес гартування та відпустки

Збільшення часу витримки дорівнює прихованій фазі для підвищення температури загартування та збільшення викривлення загартування. Тому температуру аустенізації вибирають такою, щоб підтримувати 830 °C протягом 4 годин. Порівняно з маслом, середня температура використання селітри висока, підвищення температури загартування невелике, градуйоване ізотермічне загартування призводить до перетворення поверхневого мартенситу на повітрі, повільне охолодження, спотворення загартування заготовки невелике. Точка плавлення нітрату KNO3 NaNO2 становить 145 , температура використання нітрату становить 160 ~ 180 â, а охолоджувальна здатність сильна. Коли температуру солі підвищують до 200 ~ 220 °C, а вміст води доводять до 0,9 %, у центрі зубчастого кільця буде отримано мартенсит плюс велику кількість нижнього бейніту та дуже невелику кількість голчастого фериту. . Забезпечте продуктивність ядра з мінімальними спотвореннями.

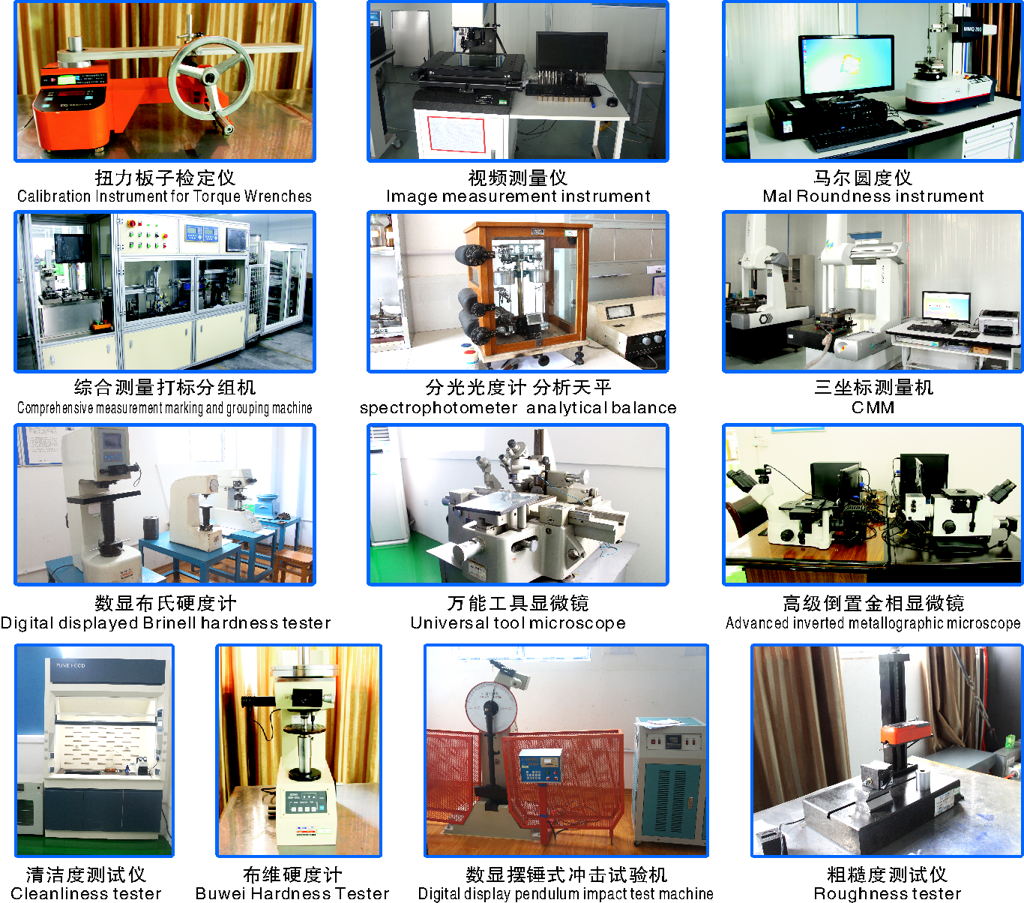

це машина перевірки кування

Попередній:Аналіз причин розтріскування поковок 65Mn

Надіслати запит

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy