Коефіцієнт теплопередачі між плитою для штампування блоку та киплячою водою впливає на деформацію охолодження

2022-09-09

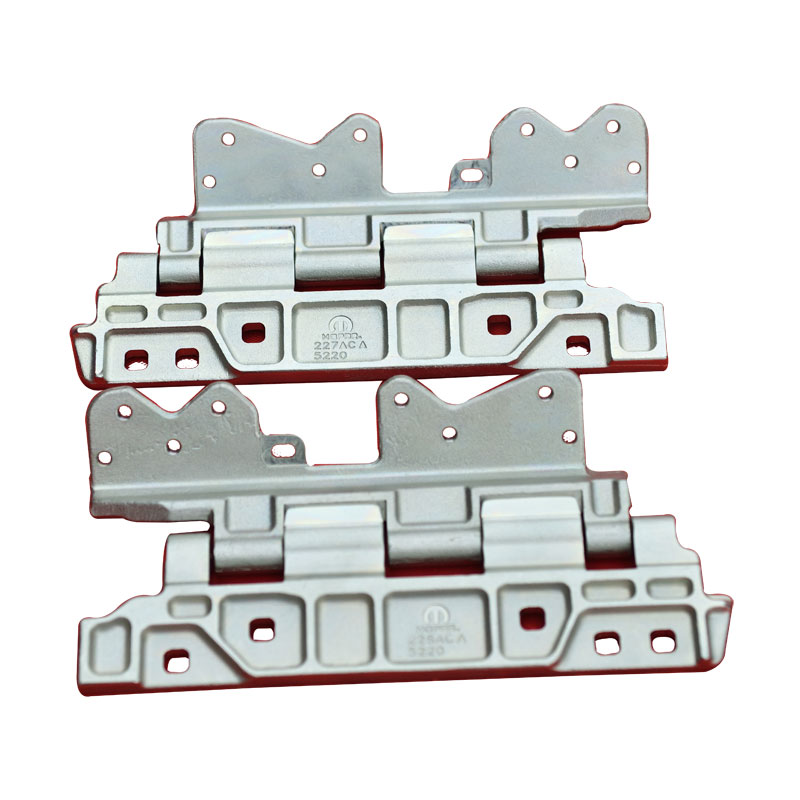

Багатьом галузям промисловості знадобляться різноманітні деталі для складання та виробництва пов’язаних продуктів, наприклад основних частин. Різні види частин виконують різні функції. Щоб краще задовольнити потреби всіх верств суспільства, випускається більше видів кування цих деталей. Наприклад, для таких продуктів, як штампування блоків, як виглядає штампування блоків під час кування? Тепер у нас є технологія, щоб спостерігати за процесом кування блоків, що може краще забезпечити якість виробництва.

У блоціковальське виготовленняпромисловість, запропонувала процес великої локальної деформації плити повітрям алюмінієвого сплаву, використовуючи програмне забезпечення 3d кінцевих елементів, рівномірність деформації розподілу деформації між двома частинами, відповідно до результатів практики можна побачити, що процес завантаження великої ізотермічної частини кування може ефективно зменшити навантаження на землю, у 2 рази частина навантаження більше підходить для виробництва великих авіаційних штамповок. На кожному етапі процесу формування температурне поле штампу є рівномірним.

Розуміючи сучасне ковальське обладнання та ключову технологію кування, у розвитку авіаційної промисловості, важливу роль методу кінцевих елементів, через розуміння охолодження киплячою водою та старіння алюмінієвого сплаву, щоб вивчити коефіцієнт теплопередачі між плитою та киплячою водою для охолодження в процесі деформації, вплив зміни та решти матеріалів штамповки про воду, вплив параметрів процесу та термічної обробки штампуванного алюмінієвого сплаву.

Дослідження в літературі, оскільки контроль і вдосконалення процесу термічної обробки кування має певне значення, щоб адаптуватися до розвитку авіаційної промисловості, розробляється великомасштабне кування авіаційних деталей, як представлено ковальським пресом, передовим обладнанням для налагодження , створювати великі поковки у внутрішній потужності буде поступово збільшуватися, коли ущільнення не негативний зазор у процесі поковки пуансон прес-форми, Ви можете зменшити додатковий процес видалення задирок під час штампування та різання.

У блоціковальське виготовленняпромисловість, запропонувала процес великої локальної деформації плити повітрям алюмінієвого сплаву, використовуючи програмне забезпечення 3d кінцевих елементів, рівномірність деформації розподілу деформації між двома частинами, відповідно до результатів практики можна побачити, що процес завантаження великої ізотермічної частини кування може ефективно зменшити навантаження на землю, у 2 рази частина навантаження більше підходить для виробництва великих авіаційних штамповок. На кожному етапі процесу формування температурне поле штампу є рівномірним.

Розуміючи сучасне ковальське обладнання та ключову технологію кування, у розвитку авіаційної промисловості, важливу роль методу кінцевих елементів, через розуміння охолодження киплячою водою та старіння алюмінієвого сплаву, щоб вивчити коефіцієнт теплопередачі між плитою та киплячою водою для охолодження в процесі деформації, вплив зміни та решти матеріалів штамповки про воду, вплив параметрів процесу та термічної обробки штампуванного алюмінієвого сплаву.

Дослідження в літературі, оскільки контроль і вдосконалення процесу термічної обробки кування має певне значення, щоб адаптуватися до розвитку авіаційної промисловості, розробляється великомасштабне кування авіаційних деталей, як представлено ковальським пресом, передовим обладнанням для налагодження , створювати великі поковки у внутрішній потужності буде поступово збільшуватися, коли ущільнення не негативний зазор у процесі поковки пуансон прес-форми, Ви можете зменшити додатковий процес видалення задирок під час штампування та різання.

В даний час не розглядається уніфікований фіксований режим для специфікацій сировини для штамповок, вплив специфікацій сировини для штамповок і кілька принципів факторів, висунутих для визначення специфікацій, обговорюються в управлінні процесом кування, покращено кування специфікацій сировини, ефективність і пунктуальність, теорія та практика надійності показують, що розумне використання цих принципів може ефективно покращити матрицю процесу кування, зменшити споживання сировини для покращення якості кування, збільшити термін служби матриці кування та зменшити вартість кування.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy