Частковий метод дослідження якості кованих деталей

2022-12-05

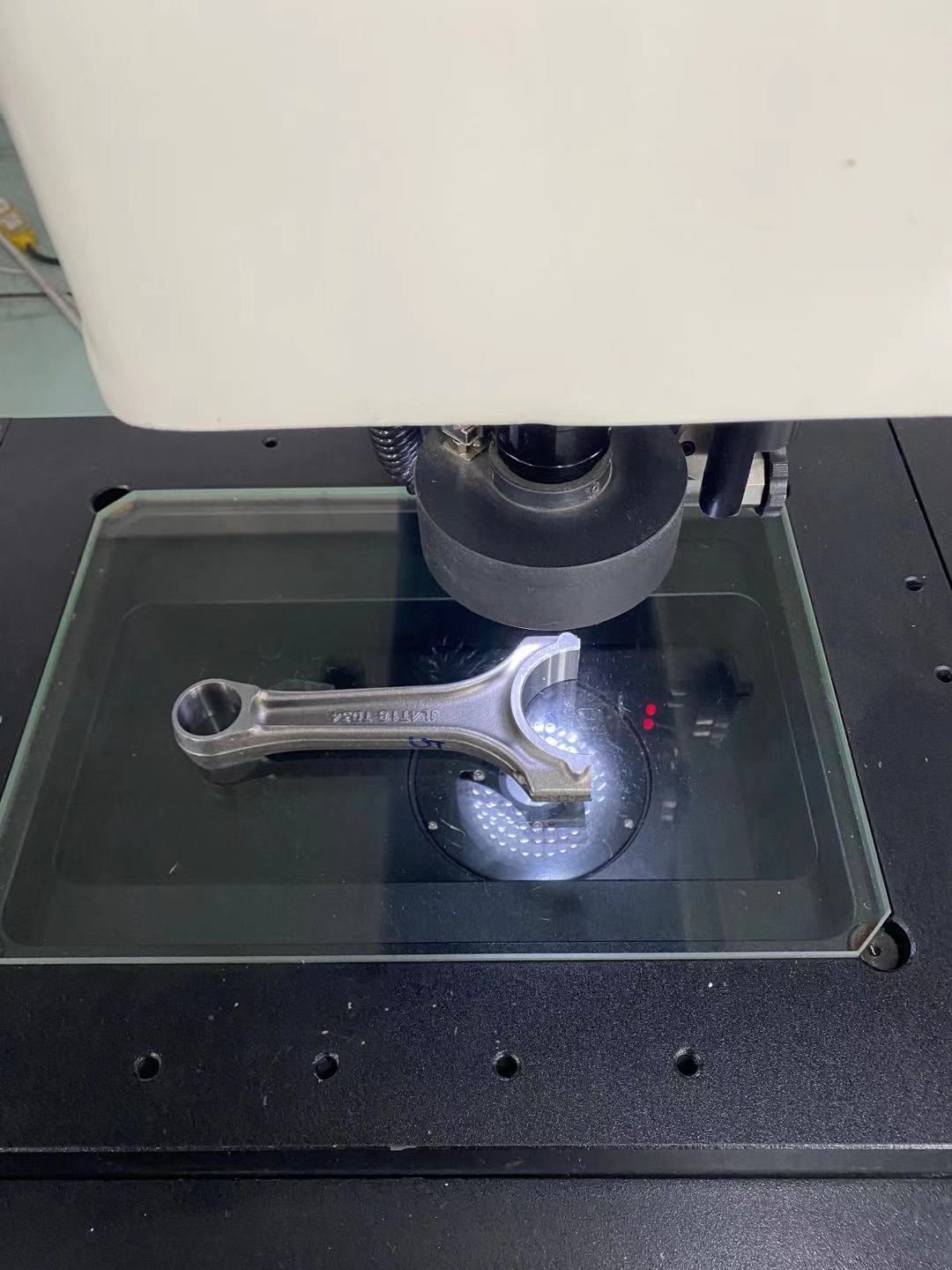

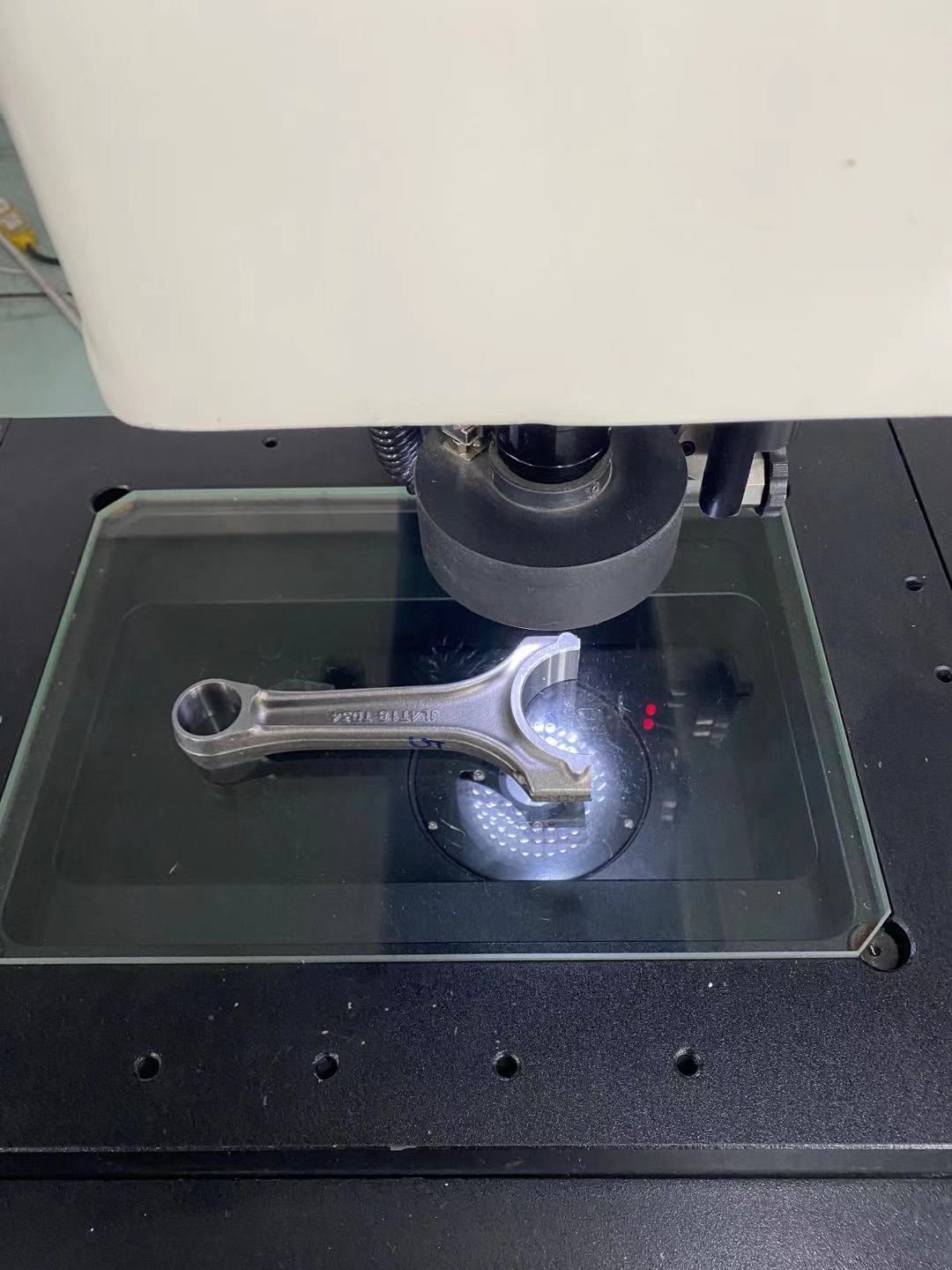

КуванняПеревірка якості деталей поділяється на перевірку зовнішнього вигляду та внутрішню перевірку якості. Загалом перевірка якості зовнішнього вигляду відноситься до неруйнівного контролю, який зазвичай проводиться неозброєним оком або при малому збільшенні. При необхідності також можна використовувати неруйнівний контроль. Для перевірки внутрішньої якості, згідно з вимогами змісту перевірки, деякі з них повинні прийняти руйнівні випробування, які зазвичай називаються анатомічними випробуваннями, такі як випробування малої потужності, випробування на руйнування, випробування структури високої потужності, аналіз хімічного складу і перевірка механічних властивостей. Деякі також можуть використовувати методи неруйнівного контролю. Щоб правильніше оцінити якість поковок, слід поєднувати руйнівний і неруйнівний контроль. Щоб проаналізувати якість поковок на глибокому рівні, ми також повинні використовувати просвічуючий або скануючий електронний мікроскоп, електронний зонд та інші допоміжні механізми.

Методи перевірки внутрішньої якості кованих деталей можна узагальнити як: макроскопічний метод перевірки структури, мікроскопічний метод перевірки структури, метод перевірки механічних властивостей, метод аналізу хімічного складу та метод неруйнівного контролю.

Макроскопічне дослідження тканин полягає у спостереженні та аналізі макроскопічних характеристик тканини поковок за допомогою візуального огляду або використання лупи малої потужності (зазвичай кратне 30) × (нижче). Для перевірки макроскопічної структури поковок зазвичай використовуються методи низької корозії (включаючи метод гарячої корозії, метод холодної корозії та метод електролітичної корозії), метод випробування на руйнування та метод відбитка сірки.

Метод малопотужної корозії використовується для перевірки тріщин, складок, усадочних отворів, сегрегації пор, білих плям, пір, неметалічних включень, агломерації сегрегації, розподілу лінії потоку, розміру зерна та розподілу конструкційної сталі, нержавіючої сталі, суперсплаву, алюмінію. і алюмінієві сплави, магній і магнієві сплави, кувальні деталі з мідних сплавів, титанові сплави та інші матеріали. Однак для різних матеріалів травильні агенти та характеристики травлення відрізняються під час відображення макроскопічних структур.

Метод випробування на руйнування використовується для перевірки наявності білих плям, розшарування, внутрішніх тріщин та інших дефектів у конструкційних і нержавіючих сталях (крім аустеніту), графітового вуглецю в поковках із пружинної сталі, а також для перевірки перегріву та надмірного горіння цих типів сталей. Для алюмінієвих, магнієвих, мідних та інших сплавів використовується для перевірки дрібного та однорідного зерна, наявності оксидної плівки, оксидних включень та інших дефектів.

Метод сірчаного друку в основному використовується в деяких великих конструкційних сталевих поковках для перевірки рівномірності розподілу сірки та вмісту сірки.

На додаток до зразків конструкцій із конструкційної сталі та нержавіючої сталі, які використовуються для випробування на низьку потужність, не піддаються остаточній термічній обробці, поковки з інших матеріалів зазвичай піддаються випробуванню на низьку потужність після остаточної термічної обробки.

Методи перевірки внутрішньої якості кованих деталей можна узагальнити як: макроскопічний метод перевірки структури, мікроскопічний метод перевірки структури, метод перевірки механічних властивостей, метод аналізу хімічного складу та метод неруйнівного контролю.

Макроскопічне дослідження тканин полягає у спостереженні та аналізі макроскопічних характеристик тканини поковок за допомогою візуального огляду або використання лупи малої потужності (зазвичай кратне 30) × (нижче). Для перевірки макроскопічної структури поковок зазвичай використовуються методи низької корозії (включаючи метод гарячої корозії, метод холодної корозії та метод електролітичної корозії), метод випробування на руйнування та метод відбитка сірки.

Метод малопотужної корозії використовується для перевірки тріщин, складок, усадочних отворів, сегрегації пор, білих плям, пір, неметалічних включень, агломерації сегрегації, розподілу лінії потоку, розміру зерна та розподілу конструкційної сталі, нержавіючої сталі, суперсплаву, алюмінію. і алюмінієві сплави, магній і магнієві сплави, кувальні деталі з мідних сплавів, титанові сплави та інші матеріали. Однак для різних матеріалів травильні агенти та характеристики травлення відрізняються під час відображення макроскопічних структур.

Метод випробування на руйнування використовується для перевірки наявності білих плям, розшарування, внутрішніх тріщин та інших дефектів у конструкційних і нержавіючих сталях (крім аустеніту), графітового вуглецю в поковках із пружинної сталі, а також для перевірки перегріву та надмірного горіння цих типів сталей. Для алюмінієвих, магнієвих, мідних та інших сплавів використовується для перевірки дрібного та однорідного зерна, наявності оксидної плівки, оксидних включень та інших дефектів.

Метод сірчаного друку в основному використовується в деяких великих конструкційних сталевих поковках для перевірки рівномірності розподілу сірки та вмісту сірки.

На додаток до зразків конструкцій із конструкційної сталі та нержавіючої сталі, які використовуються для випробування на низьку потужність, не піддаються остаточній термічній обробці, поковки з інших матеріалів зазвичай піддаються випробуванню на низьку потужність після остаточної термічної обробки.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy